Die EvoBus GmbH ist das größte Tochterunternehmen, das die Daimler Truck AG in Europa hat. Das Unternehmen verfügt über zahlreiche Standorte für Service und Produktion, mehr als 8000 Mitarbeiter sind für den Busbauer tätig. 1995 kam es zu einem wichtigen Zusammenschluss: Die Marken „Mercedes Benz“ und „Setra“ (ehemals „Kässbohrer“) gingen in der EvoBus GmbH auf. Heute ist das Unternehmen Teil von Daimer Truck Buses – und damit eingebettet in die globalen Aktivitäten des Daimler Truck-Konzerns. Es versteht sich als Full-Line-Anbieter im weltweiten Omnibusmarkt, und zwar mit den Marken Mercedes-Benz, Setra, OMNIplus und BusStore.

EvoBus ist in den Mannheimer Stadtteilen Waldhof und Luzenberg zuhause. Dort arbeiten zurzeit etwa 3500 Menschen, die Omnibusse fertigen. Hinzu kommt: Der Motorenbau bei Daimler-Truck/Lkw beschäftigt ungefähr 5000 Arbeitnehmer, wodurch im Mannheimer Norden einer der größten Arbeitgeber der Stadt aktiv ist – mit insgesamt 8500 Beschäftigten.

Im Sommer kam die Nachricht: EvoBus werde Stellen abbauen und einen Teil der Produktion verlagern, sowohl in Mannheim, als auch am Standort Neu-Ulm. Die Folge: Die Fertigungstiefe sinkt erheblich. Ein Schock für die Gewerkschaft, wie Thomas Hahl berichtet. Der Geschäftsführer der IG Metall Mannheim sagt: „Der Karosserierohbau ist das Herzstück von EvoBus in Mannheim. Wir werden nicht zulassen, dass das komplett ins Ausland verlagert wird.“ Da s werde die Gewerkschaft nicht „kampflos“ hinnehmen, sondern in eine „harte Auseinandersetzung gehen.“

—————————————————————————————————————————

Fertigungstiefe

Der Indikator Fertigungstiefe ist das Verhältnis von Wertschöpfung zur Gesamtleistung. „Diese [… ] Kennzahl quantifiziert den Eigenfertigungsanteil an der Gesamtproduktion und spiegelt das Ausmaß der vertikalen Integration von Produktionsprozessen wider. Solche Fragestellungen stehen aktuell im Zusammenhang mit der verstärkten globalen Arbeitsteilung und den damit verbundenen Modernisierungsstrategien der Wirtschaft verstärkt im Fokus wirtschaftspolitischer Analysen.“

Quelle: Deutsche Bundesbank (2016): „Struktur und Dynamik der industriellen Fertigungstiefe im Spiegel der Jahresabschlüsse deutscher Unternehmen“, Monatsbericht Juni 2016, 55

—————————————————————————————————————————

Was ist an Planungen bisher bekannt? Zur Debatte stehen: ein Sparprogramm von 100 Millionen Euro, die Deckelung der Produktionszahlen in Mannheim und Neu-Ulm sowie die Verlagerung des gesamten Rohbaus – aus der Quadratestadt nach Holýsov in Tschechien. Dort arbeitet bereits seit 1998 die Tochtergesellschaft EvoBus Bohemia, die im Moment 420 Mitarbeiter beschäftigt. Sie sind im Karosserierohbau für Busse und Lkw tätig. Diese Maßnahmen würden auch indirekte Spareffekte nach sich ziehen, nämlich in der Mannheimer Verwaltung. Gespräche zwischen Unternehmen und Gewerkschaft laufen, um eine sozialverträgliche Lösung zu finden.

Gewerkschafter Hahl rechnet vor: „In Mannheim würden von 8500 Arbeitsplätzen 1600 abgebaut. In Neu-Ulm wären es 500 bis 800 Menschen, die ihre Arbeit verlieren.“

Wie begründet die Daimler Truck AG ihre Sparpläne? Ein Sprecher gibt Auskunft:

- Wettbewerb: „Wir sehen – unabhängig von Covid – dass sich der Kostendruck zunehmend verstärkt. Das Markt- und Wettbewerbsumfeld ist dynamisch wie nie zuvor und der Wettbewerb unserer Branche wird sich immer weiter verschärfen.“

- E-Mobilität: „Die Transformation von konventionellen hin zu elektrischen Antrieben steht im Mittelpunkt. Und je weiter die Transformation fortschreitet, je mehr Modelle und Segmente sie umfasst, desto rechtzeitiger müssen wir handeln.“

- Kosten und Synergie: „Wir müssen unsere jährlichen Kosten bis 2030 um 100 Millionen Euro aus dem Produktionsverbund in Deutschland reduzieren. Dabei wollen wir die Vorteile unseres europäischen Produktionsnetzwerks noch stärker ausnutzen, um weitere Synergien sowie Kostenvorteile zu generieren und damit unsere Wettbewerbsfähigkeit weiter zu stärken.“

Synergien, Kostenvorteile, Wettbewerbsfähigkeit stärken – das sind seit den 1990er Jahren die Kernargumente, um den Rückbau von Industriestandorten zu begründen. Trotzdem wird immer versichert, die Standorte seien sicher. So wie es auch der Sprecher der Daimler Truck AG ausdrückt: „Wir möchten ganz klar betonen: Die Standorte in Deutschland stehen hier nicht zur Diskussion. Wir wollen auch weiterhin Busse in Deutschland fertigen und stehen zu unseren Standorten in Mannheim und Neu-Ulm.“

Stellt sich aber die Frage: Wird diese alte BWL-Logik den jüngsten Herausforderungen gerecht, die sich mit dem Begriff der „Zeitenwende“ verbinden? Weltweit sind Lieferketten gerissen, die viele Jahrzehnte geräuschlos gehalten haben. Kriegerische Ereignisse destabilisieren die Weltwirtschaft; der Angriff auf die Ukraine hat die Versorgung mit Getreide empfindlich getroffen – bis weit in den afrikanischen Kontinent hinein. Sperrt China Häfen wegen Covid, können unzählige Container-Schiffe nicht nach Europa aufbrechen.

Ursprünglich brachte die globale Vernetzung Kostenvorteile, die internationale Arbeitsteilung wurde bis in letzten Winkel des Planeten getragen, zum scheinbaren Segen aller Beteiligten … Und jetzt? Könnte es sein, dass die gnadenlose Steigerung effizienter Prozesse an Grenzen stößt?

Ja, sagt Prof. Dr. Thomas Straubhaar, Migrationsforscher und Professor für Volkswirtschaftslehre. Er beschäftigt sich an der Universität Hamburg besonders mit internationalen Wirtschaftsbeziehungen. Seine These lautet: „Wir erleben eine Zeitenwende, weg von Effizienz und Kostenminimierung, hin zu Resilienz und Anpassungsfähigkeit.“ Prof. Straubhaar blickt auf die letzten 25 Jahre zurück, „die von enormem Wohlstand und Effizienzmaximierung geprägt waren.“

Laut Straubhaar ist dieser Wandel mit großen Unsicherheiten verbunden, die als zusätzliche Kostentreiber wirken. Die Risiken – und damit die Kosten – erhöhen sich in jedem Kettenglied der Wertschöpfungskette, etwa durch notwendige Redundanzen, wie sie sich durch eine Diversifikation der Ressourcen und verstärkte Lagerhaltung ergeben. Ziel sei eine „vertikale Integration und ein Insourcing, um alles in der ‚eigenen‘ Hand zu haben“. Dabei sei „Knappheit als Innovationstreiber“ zu sehen. Straubhaar rundet seine Überlegungen mit einem Satz ab, der die gesamte Entwicklung der Wirtschaft seit Adam Smith im 18. Jahrhundert in Frage stellt: „Die gesamtheitliche Optimierung löst die individuelle Maximierung als Prämisse ab.“ Darüber lohnt es sich, intensiv nachzudenken.

Wandert in Zukunft der Rohbau aus Mannheim ab, konzentriert sich seine Fertigung in Tschechien, was positive Skalen- und Kosteneffekte haben könnte. Das will EvoBus erreichen. Gleichzeitig sei an eine Aussage erinnert, die Prof. Hans-Werner Sinn bereits 2005 gemacht hat: „Wer clever ist, überlebt, indem er sich auf die kapitalintensiven Endstufen der Produktion spezialisiert und vorgelagerte Teile seiner Wertschöpfungskette in Niedriglohnländer verlagert.“

Dieses Vorgehen nannte Prof. Sinn den „Basar-Effekt“, wobei die Fertigungstiefe deutlich sinkt. So ließe sich Kapital retten, indem es nicht zu „Ersatzinvestitionen in arbeitsintensive Produktionsprozesse“ kommt. Stattdessen engagierten sich Unternehmen in „kapitalintensiven Exportsektoren“, wo Lohnkosten keine große Rolle spielten. Hohe Exporte sind die Konsequenz. „Doch es entsteht“, so Prof. Sinn, „immer mehr Arbeitslosigkeit mit offenkundigen Konsequenzen für das wirtschaftliche Wachstum.“ Seine Schlussfolgerung wird Gewerkschaften nicht gefallen: Wenn Länder Löhne verteidigen, die nicht mehr marktgerecht seien, „erzeugt es zwangsläufig immer mehr Arbeitslosigkeit und macht die Lage für die Arbeitnehmer eher noch schlimmer“, so der Ökonom. Hohe Lohnkosten seien das Übel.

Passt aber der „Basar-Effekt“ zur „Zeitenwende“? Kann er die Grundlage für EvoBus sein, den Rohbau in Mannheim einzustellen? Der Ökonom und Nachhaltigkeitsforscher Fred Luks zeigt einen anderen Weg auf: „Höhere Lagerbestände sind neben der Diversifikation von Zulieferern das Mittel der Wahl, um die Produktion resilient zu organisieren“. Je voller die Lager seien, desto länger könnten Unternehmen bei Unterbrechung der Lieferkette weiterarbeiten. Gemessen an einer Just-in-Time-Produktion kann das teuer werden: „Resilienz ist ineffizient und kostenträchtig“, so Luks. Daher sei das „richtige Maß“ zu finden – „mit Blick auf die Kosten, den Zeitaufwand und die Risiken, die durch lieferkettenbedingte Produktionsausfälle entstehen“, argumentiert der Ökonom.

Altes Denken, neues Denken: Vielleicht sollte EvoBus weniger Kostenvorteile kalkulieren – und die Resilienz großer Fertigungstiefen stärker ins Auge fassen. Oder in den Worten von Luks: „Der Resilienzfaktor Vielfalt muss im 21. Jahrhundert einen viel höheren Stellenwert bekommen als bisher. Monokulturen mögen effizient sein – sie sind aber auch sehr fragil.“

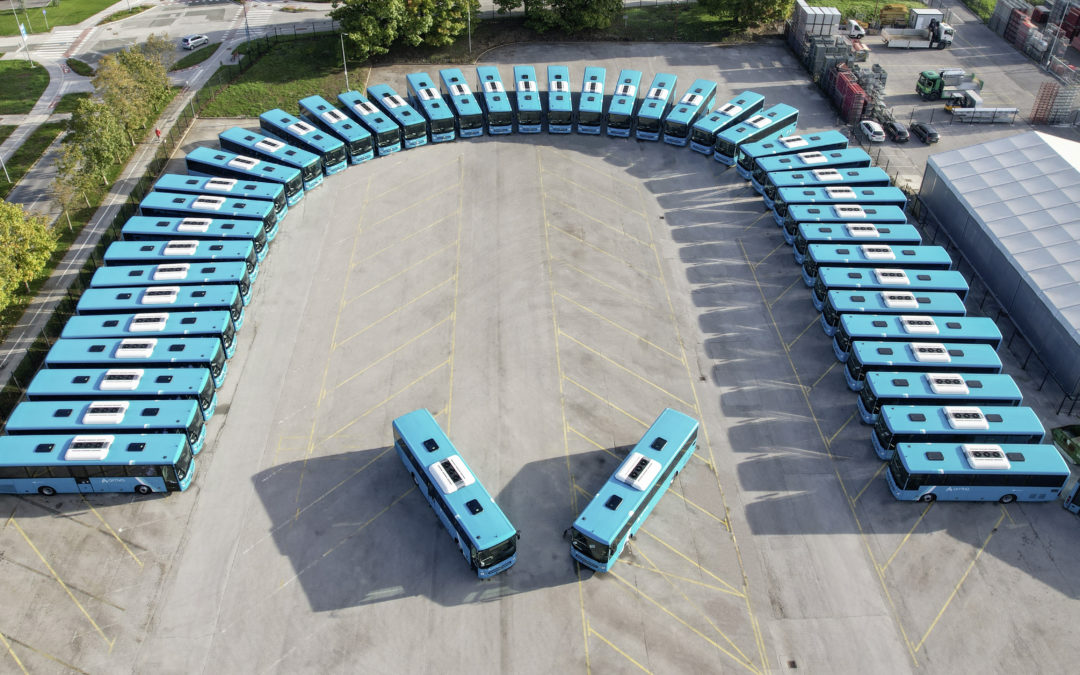

Von Ingo Leipner (Bild: Daimler Truck AG)