Algorithmen, die in die Glaskugel schauen … das braucht die Industrie 4.0. So lassen sich Pumpen reparieren, bevor sie den Geist aufgeben. Etwa, wie es bei KSB in Frankenthal der Fall ist. Erstaunlich: Ohne Menschen geht das (noch) nicht, ihre Expertise ist gefragt, um das Konzept „Predictive Maintenance“ umzusetzen. Wie das KSB macht, konnten wir vor Ort erleben. Von Ingo Leipner

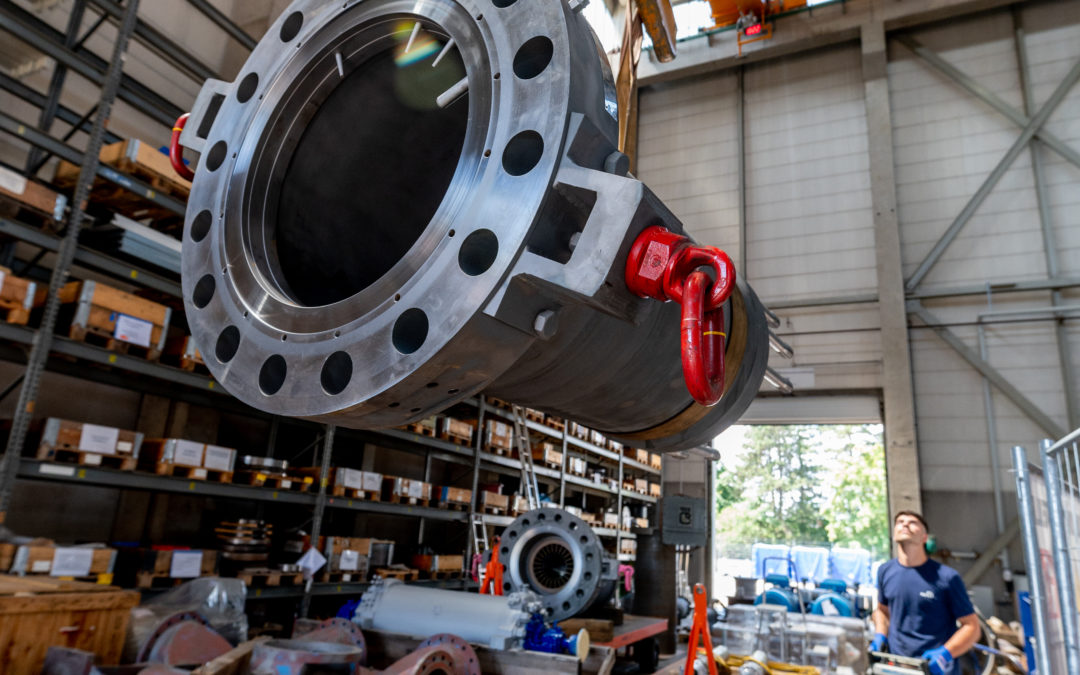

Der zweite Haken sinkt herab, größer als eine menschliche Hand. Tobias Valeschini greift nach ihm und macht den Haken an einem Pumpengehäuse fest. Die stählerne Trommel glänzt im Sonnenlicht. Valeschini hat es mit einem echten Schwergewicht zu tun – er muss drei Tonnen bewegen.

Jetzt sitzt der zweite Haken – und der Industrie-Mechaniker übernimmt mit einer Fernsteuerung das Kommando: Langsam gleiten drei Tonnen Stahl in die Höhe. Der Blick geht rund 30 Meter nach oben, unterm Dach ist ein Brückenkran im Einsatz, den Valeschini steuert, um das Gehäuse in aller Ruhe in eine neue Position zu bringen. Weit über Kopfhöhe und mit sicherem Abstand (Bild links).

Bislang hängt aber das Gehäuse waagrecht in der Luft. Da gibt der Industrie-Mechaniker dem Brückenkran den Befehl, den vorderen Haken allmählich abzusenken; die drei Tonnen richten sich auf, bis das Gehäuse senkrecht in der Luft steht. So lässt sich der Koloss absetzen. Letzte Arbeiten sind noch nötig, dann ist dieser Reparaturfall bearbeitet. Alles scheint nach Plan zu laufen: „Um 15 Uhr kommt der LKW“, sagt Valeschini. Da bleiben noch zwei Stunden Zeit … .

„KSB SupremeServ“ – das steht über dem Eingang zur Halle, wo Valeschini arbeitet. Ein paar Meter davor steht jetzt Dr. Bernd Garbe neben einer „Tauchpumpe“ und erläutert ihre Funktion: „Tauchpumpe“ heißt sie, weil sie unter Wasser arbeitet, um unter anderem Klar- oder Schmutzwasser zu transportieren. Sie ist wohl vier Meter lang, gelagert auf zwei Holzböcken. Ihr blauer Lack strahlt in der Sonne, es ist die typische KSB-Farbe.

Dr. Garbe ist seit 2014 President von „KSB SupremeServ“ – und leitet damit weltweit die Service-Einheit des Frankenthaler Pumpen- und Armaturenherstellers. Sie besteht aus 3500 Spezialisten in über 190 Service-Centern. Vor Ort ergänzen viele Service-Partner das globale Netzwerk. „Wenn ein Kraftwerk in China stehen bleibt“, sagt Dr. Thomas Paulus, „können Sie nicht Fachleute aus Deutschland schicken.“ Der Zeitverzug wäre zu groß, weshalb sich KSB für ein dezentrales Wartungskonzept entschieden hat. Dr. Paulus ist seit 2017 Chief Digital Officer – und bei KSB dafür verantwortlich, dass auf allen Ebenen die digitale Transformation gut läuft (Bild unten).

Beide Führungskräfte beschäftigen sich besonders mit einem Thema: Predictive Maintanance. Auf Deutsch: Vorausschauende Wartung oder Instandhaltung. Dr. Garbe schildert den „optimalen Punkt“, den Predictive Maintanance erreichen könnte: „Das System sagt Schadensfälle automatisiert voraus, damit wir im Vorfeld proaktiv und geordnet eingreifen können.“ Der Wirtschaftsingenieur nennt als Beispiel, wie Fluggesellschaften die Turbinen ihrer Flugzeuge warten. Der Düsenantrieb ist mit Sensoren versehen, die ständig Betriebsdaten melden. So lässt sich gut der Zeitpunkt ermitteln, an dem ein Austausch der Turbinen in Frankfurt stattfindet – und nicht etwa in Indonesien. Das erhöht die Sicherheit und spart viel Geld!

________________________________________________________________________

KSB im Überblick: Der Konzern steigerte den Auftragseingang im Geschäftsjahr 2022 um 18,7 Prozent auf rund 2,9 Milliarden Euro. Der Umsatz wuchs um 9,8 Prozent auf mehr als 2,5 Milliarden Euro. Die EBIT-Rendite betrug mit 169 Millionen Euro 6,6 Prozent. Der Konzern stellt Pumpen und Armaturen her, seine Zentrale befindet sich in Frankenthal. Auf allen fünf Kontinenten ist KSB vertreten – mit eigenen Vertriebsgesellschaften, Fertigungsstätten und Servicebetrieben. 2022 arbeiteten global 15 700 Mitarbeiter für den Konzern.

__________________________________________________________________________

Auf diese Weise springen Warnampeln nicht mehr auf Rot, was zu Stillstand in der Industrie führen kann. Es reicht als Signal schon ein „zartes“ Gelb, um proaktiv zu handeln. Auf diese Weise wird ein Bauteil rechtzeitig ausgetauscht, bevor es schwere Schäden verursacht. Dr. Garbe: „Das Thema treibt auch die Versicherungswirtschaft. Je weniger Schäden auftreten, desto niedrigere Prämien lassen sich festsetzen.“

Es gibt auch den Fall, dass vor Ort eine „Redundanz-Pumpe“ bereitliegt, etwa in einer Raffinerie. Das ist aber immer eine Frage der Kosten. Es kann sinnvoll sein, „in einem großen, chemischen Produktionsprozess nur eine Pumpe einzusetzen“, so Dr. Paulus. Also verzichten Unternehmen auf Redundanz, weil es zu teuer wäre. Da kommt jetzt wieder Predictive Maintanence ins Spiel: Kosten lassen sich senken, indem die Pumpe länger läuft. „Die Entscheidung steht an“, so Dr. Paulus, „ob ich einen Schaden sofort behebe oder im Wartungsintervall.“

Überraschung: Solche Entscheidungen treffen bei „KSB SupremeServ“ keine Algorithmen, sondern Menschen – wie die Data Analysten Ralph Krämer und Christoph Schork (Bild oben). Sie wachen über 3000 Pumpanlagen, ihr Arbeitsplatz heißt „KSB Guard Monitoring Center“. Das verkündet ein Schriftzug auf weißer Wand, mattblau hinterleuchtet, plus KSB-Logo. 3000 Pumpen? Schaffen das Menschen? Ja, weil nur Problemfälle auf den Monitoren auftauchen. Davon gibt es zwei große an der Wand, jeweils zwei vor jedem Mitarbeiter auf dem Tisch, sowie zwei aufgeklappte Laptops.

„Was wir hier sehen, ist das Versorgungsnetz einer mittelgroßen Stadt in Deutschland“, erklärt Schork. Überall in diesem Netz sind KSB-Pumpen im Einsatz. Über einen der großen Bildschirme ziehen sich farbige Kurven, die für eine Reihe wichtiger Parameter stehen. Sensoren messen vor Ort die Intensität der Schwingungen, genauso wie die Betriebstemperatur oder den Energieverbrauch. Das sind nur ein paar Daten, die im Monitoring Center zusammenlaufen. Schork: „Wenn ein optimaler Wirkungsgrad erreicht ist, vermeiden wir zugleich eine Über- oder Unterlast.“

Dabei haben die Data Analysten genau hinzuschauen, ob sich ein Kurvenverlauf graduell verändert. Große Expertise ist gefragt, um die komplexen Datenströme korrekt zu interpretieren. „Die Schwingungsparameter sind die Grundlage der gesamten Arbeit“, erläutert Ralph Krämer. „Wir machen Zustands- und Effizienzanalysen.“ Wird ein Gerät gut überwacht und gesteuert, kann ein Kunde in fünf Jahren bis zu einem sechsstelligen Betrag Kosten sparen, wenn er das alte Aggregat durch ein neues ersetzt. „Das ist natürlich ein Spitzenwert“, so Krämer. Die Zahlen machen aber deutlich, welches ökonomische Potenzial im Monitoring steckt. Dazu ist es ebenfalls nötig, auf dem Bildschirm zu erkennen, ob Zacken in der Grafik nach oben etwas steiler ausfallen … Ein Zeichen für eine Veränderung im Betriebszustand, weil ein Parameter schneller ansteigt.

Warum übernimmt diese Arbeit nicht Kollege Computer? „Oft sind die Daten bei unseren Kunden nicht voll verfügbar“, so Dr. Paulus, „oder sie werden nicht komplett zur Verfügung gestellt.“ Es handelt sich ja in der Regel um sensible Daten, die Unternehmen gerne für sich behalten. So bleibt bei KSB eine hundertprozentige Automatisierung ein „Fernziel“ – und die Predictive Maintenance liegt weiterhin in der Hand hochqualifizierter Mitarbeiter. Dr. Paulus wirft weitere Fragen auf: „Wer hat am Ende die Verantwortung? Wer steht dafür gerade, wenn der Kunde eine vollautomatische Empfehlung bekommt?“ Da werden juristische Untiefen sichtbar, die noch zu umschiffen sind, sobald KI-Systeme im großen Maßstab zum Einsatz kommen. Zum Beispiel kollidiert ChatGPT mit dem klassischen Urheberrecht …

Hier nimmt Martin Kampa Maß bei einer zerlegten Speisepumpe. Bilder: Thomas Neu

Zurück in der Wartungshalle: Der Industriemechaniker Martin Kampa trägt blaue Arbeitshandschuhe. 13 Laufräder einer mehrstufigen Pumpe liegen vor ihm auf dem Tisch. Das Baujahr der Pumpe: 2011. Im Schnitt sind diese Geräte 30 bis 40 Jahre in Betrieb. Dazu gehört eine präzise Wartung, Kampa arbeitet gerade mit einer Schublehre. Sorgfältig misst er die Radien der einzelnen Bauteile, durch die Wasser wieder strömen wird (Bild oben links). „Das ist eine Speisepumpe, weil sie in einem Kraftwerk Wasser einspeist“, erklärt Dr. Garbe.

Wie rüstet sich KSB, um dem Trend zu mehr Erneuerbarer Energie zu begegnen? Immerhin zählen Atom-, Kohle- und Gaskraftwerke weltweit zu den Kunden. Weniger atomar-fossile Energie, weniger Aufträge für das Frankenthaler Unternehmen? Da zeigt sich Dr. Paulus optimistisch: „Auch Erneuerbare brauchen Pumpen, zum Beispiel für Kühlsysteme.“

Außerdem würden weiterhin Kohlekraftwerke gebaut, etwa in großem Stil in China. Wichtig ist dem Ingenieur: „Neben der Schadenserkennung geht es immer auch um Energieeffizienz, wenn wir Daten sammeln und auswerten.“ Je effizienter die Prozesse, desto weniger CO2 wird ausgestoßen. So fängt Klimaschutz bereits bei der Pumpe an: „Das Potenzial ist enorm“, so Dr. Paulus. „Wenn alle in der Welt betriebenen Pumpen optimal laufen würden, könnten wir einen CO2-Ausstoß vermeiden, wie er beim Betrieb von 89 Kohlekraftwerken mit jeweils 600 Megawatt anfällt. Mit umfangreichen Systemeffizienzanalysen kann KSB dazu einen großen Beitrag leisten“.

Doch es gibt Unternehmen, die keinerlei Daten über ihre Pumpen bereitstellen. Auch für sie arbeitet der Frankenthaler Pumpenbauer, und zwar in einer weiteren Halle, wo es um die finale Einzelfertigung geht. Auf dem Weg dorthin springt im Freien eine riesige „Schnecke“ ins Auge, ein gewaltiges Pumpengehäuse, das zu einer Entschwefelungsanlage für Rauchgase gehört (Bild unten). Die Halle selbst ist ziemlich leer, Mittagspause.

Dr. Garbe geht um ein großes Aggregat herum und erklärt: „Das alles sind Pumpen für die Energietechnik“. Sie werden unter anderem in Kernkraftwerken verbaut – und diese Kraftwerke gehören wie Kohle- und Gaskraftwerke zur „kritischen Infrastruktur“. „Daher schicken diese Kunden keine Daten raus – sie überwachen diese in ihrer eigenen Leitwarte“, erläutert der Wirtschaftsingenieur. Predictive Maintenance scheitert an der Notwendigkeit, sensible Daten von der Umwelt abzuschirmen. Aber in vielen industriellen Bereichen ist es sinnvoll, dass Algorithmen und Menschen gemeinsam in die stochastische Glaskugel blicken.

Dafür arbeitet gerade der Elektroinstallateur Peter Fitzek an einem silbernen Aggregat, das bereits mit einer Reihe von Sensoren versehen ist: Vibration, Druck, Schwingungen oder Temperatur – das sind unter anderem die gemessenen Parameter (Bild oben rechts). Und sollte die Pumpe außerhalb der „kritischen Infrastruktur“ Verwendung finden, könnten ihre Daten auf Reisen gehen. Dann tauchen sie als bunte Kurven vor den zwei Daten Analysten wieder auf, die ihre Bildschirme immer im Blick haben. So schließt sich der Kreis – und Predictive Maitanence bewährt sich als modernes Konzept der Industrie 4.0.